Guía de Diseño

FUNDAMENTOS DEL DISEÑO

IMPRESIÓN 3D DE GRAN TIRADA

Diseño básico

Espesor de pared

El grosor de las paredes es uno de los aspectos más importantes en el diseño de impresión 3D. Se refiere al grosor de las paredes de un objeto 3D y tiene un impacto directo en la resistencia, durabilidad y apariencia final del modelo impreso.

Cómo el grosor de la pared afecta el resultado final

Fuerza y Durabilidad:

- Espesor Adecuado: Un espesor de pared adecuado proporciona la resistencia necesaria para que el objeto soporte fuerzas mecánicas y tensiones. Una pared que sea demasiado delgada puede hacer que el objeto sea frágil y propenso a romperse.

- Espesor Excesivo: Un espesor excesivo puede resultar en un objeto más pesado y puede consumir más material, aumentando el costo y el tiempo de impresión.

Calidad de impresión:

- Paredes Delgadas: Las paredes muy delgadas pueden ser difíciles de imprimir correctamente y pueden presentar defectos como deformaciones o fallos en la adhesión. En impresiones de alta resolución, las paredes delgadas pueden no formarse bien y podrían ser invisibles en algunos modelos.

- Paredes Gruesas: Aunque las paredes gruesas tienden a ser más estables y duraderas, pueden afectar la precisión de los detalles finos en el diseño.

Costes y tiempo de impresión:

- Eficiencia de Material: Las paredes más delgadas utilizan menos material y pueden reducir el tiempo y el costo de impresión. Sin embargo, esto debe equilibrarse con la necesidad de resistencia y durabilidad.

Consejos para un Grosor Óptimo de las Paredes

Consulta las recomendaciones de materiales:

- Cada tipo de material de impresión tiene un rango recomendado para el grosor de las paredes. Por ejemplo, para filamentos como el PLA, un grosor de pared de 1.5 a 3 mm suele ser adecuado para la mayoría de las aplicaciones.

Espesor Mínimo Recomendado de Pared en FDM:

- Recomendado: 1,0 mm a 1,5 mm

- Mínimo: 0,8 mm

Considera el uso final del objeto:

- Artículos Decorativos: Para piezas decorativas que no necesitan soportar peso o carga, puedes optar por paredes más delgadas para ahorrar material y tiempo.

- Artículos Funcionales: Para piezas que deben soportar estrés o cargas, aumenta el grosor de las paredes para garantizar la resistencia y durabilidad.

Prueba y Ajuste de Grosor

- Realiza impresiones de prueba para evaluar cómo diferentes grosores de pared afectan la calidad y funcionalidad del objeto. Ajusta el grosor según sea necesario para equilibrar la calidad, la resistencia y el costo.

Optimización del diseño:

- Utiliza técnicas de diseño como refuerzos internos o estructuras de soporte para reducir la necesidad de un grosor de pared excesivo sin comprometer la resistencia del objeto.

Utilización adecuada del software de corte:

- Utiliza un software de corte que te permita visualizar y ajustar el grosor de las paredes antes de iniciar la impresión. Esto ayuda a identificar posibles problemas y a realizar ajustes en el diseño.

Revisión de la configuración de la impresora:

- Asegúrate de que la impresora esté correctamente calibrada y de que ajustes como la densidad de relleno y las velocidades de impresión estén optimizados para el grosor de pared seleccionado.

Calidad de superficie y orientación de impresión

Calidad de superficie

La calidad de la superficie en la impresión 3D se refiere a la textura y el acabado visible de la superficie del objeto impreso. Esta calidad puede variar dependiendo de varios factores, incluidos la resolución de la impresora, el material utilizado y los ajustes de impresión.

Factores que afectan a la calidad superficial:

Resolución de capa:

- Capas Finas: Imprimir con capas más delgadas (por ejemplo, 0.1 mm) tiende a producir una superficie más suave y detallada. Las capas más delgadas reducen la visibilidad de las líneas de capa, mejorando el acabado.

- Capas Gruesas: Las capas más gruesas (por ejemplo, 0.2 mm) pueden acelerar la impresión, pero pueden resultar en una superficie más rugosa y menos detallada.

Material:

- Materiales como PLA y PETG: Típicamente ofrecen un acabado de superficie más suave y brillante.

- Materiales como el ABS: Pueden requerir post-procesamiento, como lijado o pulido, para mejorar la calidad de la superficie debido a su tendencia a formar estrías visibles.

Orientación de impresión

La orientación de impresión se refiere a la posición del objeto en la cama de impresión. La forma en que un objeto está orientado puede influir significativamente en la calidad y la resistencia de la pieza final.

Impacto de la orientación:

Fuerza y Durabilidad:

- Eje Z (Vertical): Orientar el objeto con las capas a lo largo del eje Z generalmente ofrece más resistencia a las fuerzas que actúan en la dirección horizontal (X/Y), pero puede resultar en una superficie menos uniforme.

- Eje X/Y (Horizontal): Imprimir el objeto a lo largo del eje X o Y puede proporcionar una superficie más uniforme, pero puede reducir la resistencia a las fuerzas verticales.

Acabado superficial:

- Superficie Visible: Orientar el objeto de manera que las superficies visibles (caras externas) estén alineadas con el eje X o Y puede ayudar a mejorar la calidad de la superficie visible.

- Soportes y Rellenos: La orientación puede minimizar la necesidad de estructuras de soporte, lo que puede afectar la calidad de la superficie y requerir un procesamiento posterior adicional.

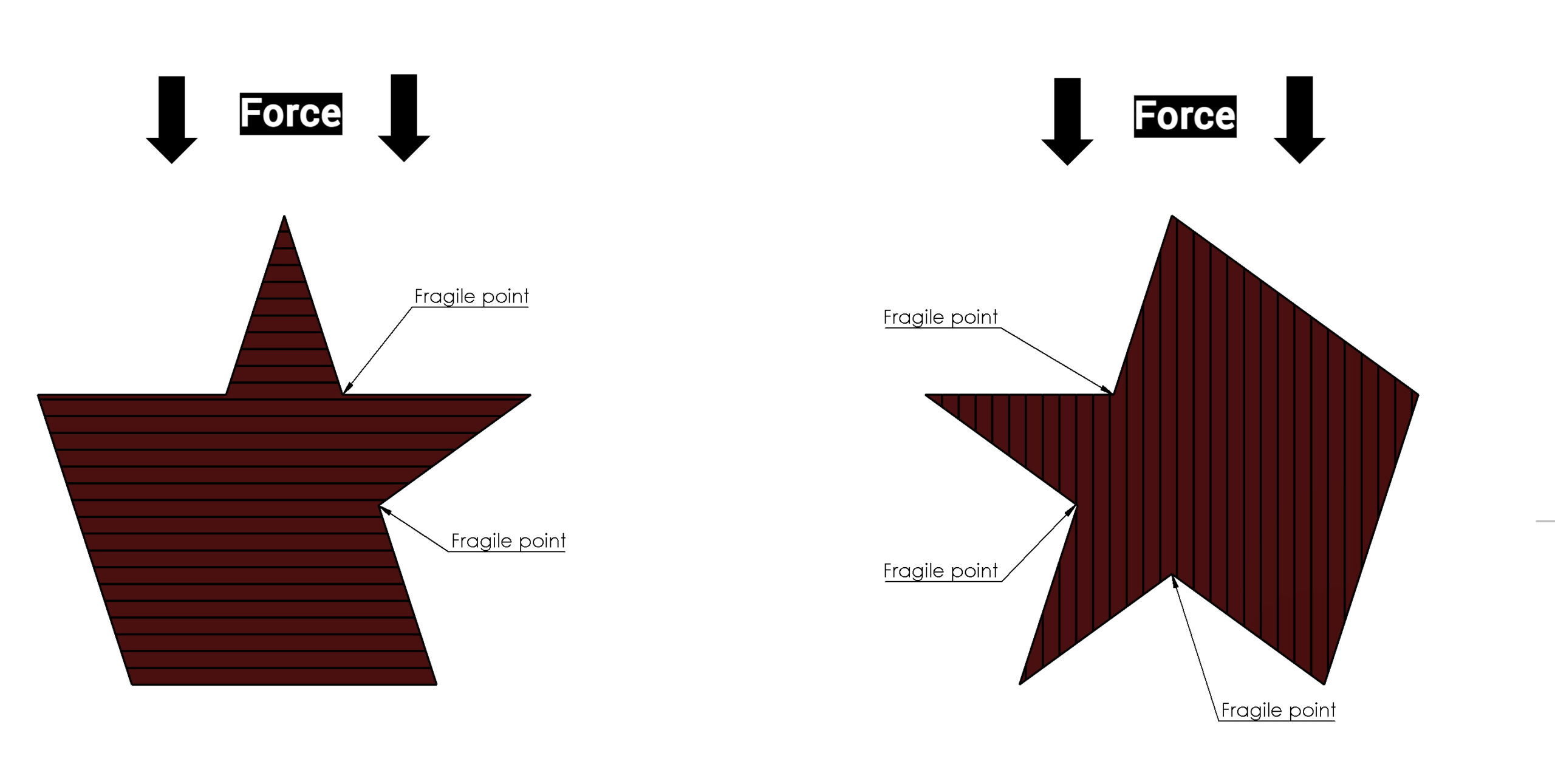

Puntos y vértices frágiles

En la impresión 3D, los puntos y vértices frágiles se refieren a áreas de un modelo que pueden ser más susceptibles a fallos o roturas debido a su geometría o a la forma en que se imprimen. Estos puntos vulnerables pueden afectar la resistencia y durabilidad del objeto final.

Impacto de los Puntos y Vértices Frágiles en el Resultado Final

Fuerza estructural:

- Puntos de Estrés: Los vértices afilados o los puntos donde se encuentran múltiples superficies pueden concentrar el estrés, haciéndolos más propensos a fracturas o deformaciones.

- Áreas Delgadas: Las áreas muy delgadas o los ángulos agudos pueden ser especialmente frágiles y propensas a romperse bajo presión o impacto.

Durabilidad:

- Desgaste y Daños: Los puntos y vértices frágiles pueden desgastarse rápidamente o dañarse con el uso regular, reduciendo la vida útil del objeto.

- Fallos en el Ensamblaje: En las partes ensambladas, los vértices débiles pueden afectar la precisión del ensamblaje y la funcionalidad general.

Calidad estética:

- Deformaciones: Los puntos frágiles pueden deformarse o colapsar durante el proceso de impresión, afectando el acabado y la apariencia del objeto.

- Visibilidad de Defectos: Estos puntos pueden volverse más evidentes después del post-procesado, como el lijado o la pintura.

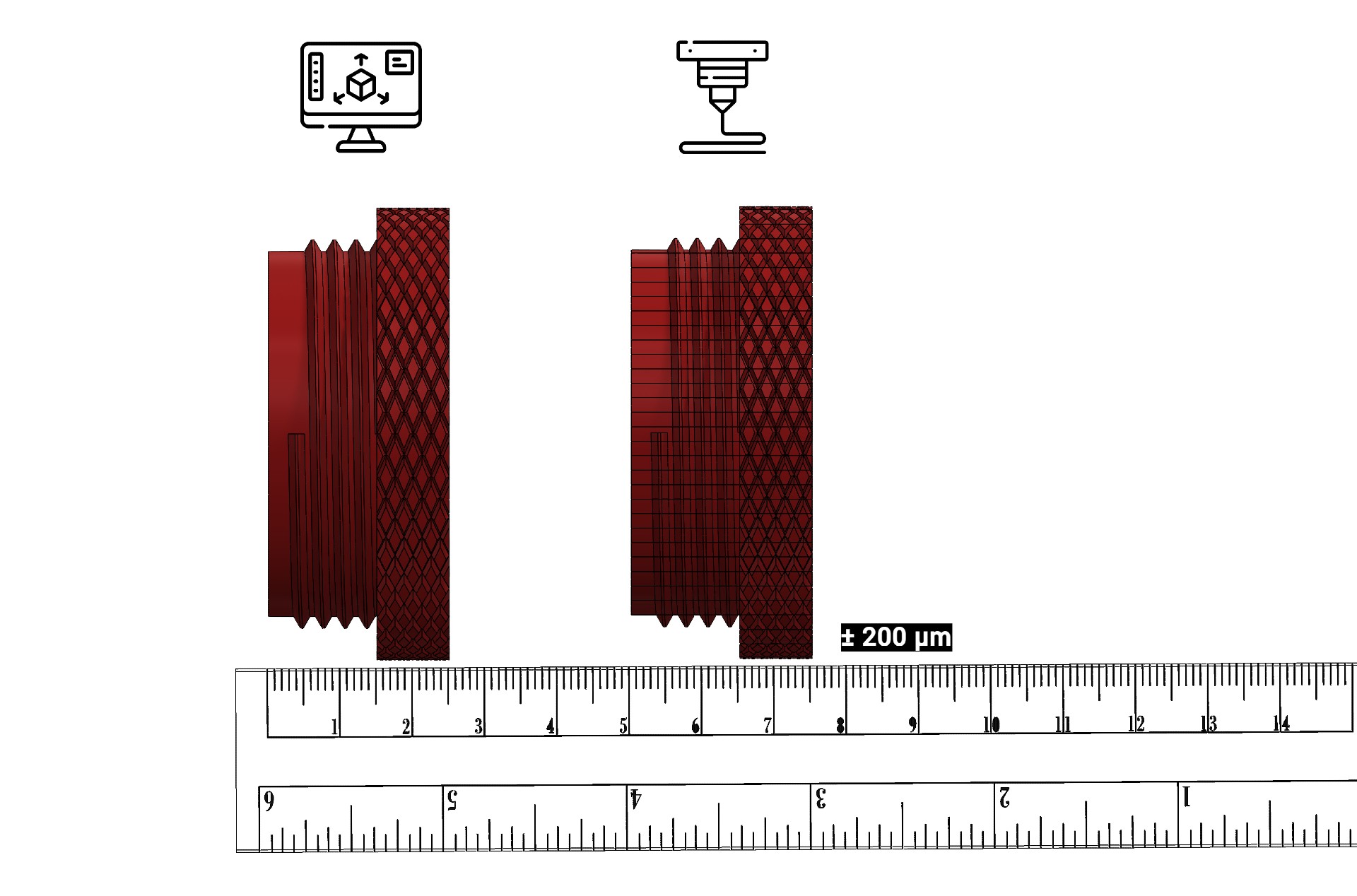

Precisión del Modelo y Tolerancias

En la impresión 3D, la precisión del modelo se refiere a la capacidad del proceso de impresión para reproducir el diseño con exactitud. Las tolerancias son las variaciones permitidas entre las dimensiones del modelo digital y el objeto impreso. Entender y controlar estas tolerancias es crucial para lograr impresiones 3D precisas y funcionales.

Impacto de las Tolerancias en el Resultado Final

Ajuste y Ensamblaje:

- Interferencia y Ajuste: Las tolerancias inadecuadas pueden afectar el ajuste de las piezas ensambladas. Un ajuste demasiado ajustado puede causar interferencia, mientras que un ajuste demasiado suelto puede resultar en piezas que no se ensamblan correctamente.

- Funcionalidad: En aplicaciones funcionales, como mecanismos o partes móviles, una precisión inadecuada puede afectar la operatividad y el rendimiento del objeto.

Calidad estética:

- Detalles Finos: Las tolerancias también afectan la calidad visual del objeto. Variaciones en la precisión pueden hacer que los detalles finos aparezcan borrosos o inexactos.

- Defectos en la Superficie: Las tolerancias incorrectas pueden llevar a defectos visibles en la superficie, como irregularidades o desalineaciones.

Tolerancias recomendadas en FDM

Tolerancias Generales:

- Recomendado: Para la impresión FDM, una tolerancia de ±0.2 mm a ±0.5 mm es generalmente aceptable para la mayoría de las aplicaciones. Esto significa que las dimensiones finales del objeto pueden variar dentro de este rango respecto al diseño original.

- Mínimo: Para impresiones de alta precisión, las tolerancias mínimas pueden ser de ±0.1 mm, pero esto depende en gran medida de la calidad de la impresora y del material utilizado.

Consideraciones adicionales:

- Materiales: Los diferentes materiales tienen propiedades de expansión y contracción distintas que pueden afectar las tolerancias. Por ejemplo, el PLA tiende a ser más estable que el ABS, que puede encoger más durante el enfriamiento.

- Configuración de la Impresora: La configuración de la impresora, incluyendo la calibración y el mantenimiento, puede influir en la capacidad de mantener las tolerancias.

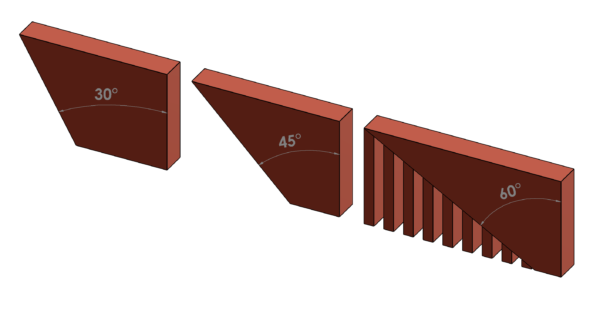

Soportes estructurales

En la impresión 3D, los soportes estructurales son estructuras adicionales impresas para sostener y mantener en su lugar las partes del modelo que sobresalen o carecen de soporte adecuado durante el proceso de impresión. Estos soportes son esenciales para imprimir geometrías complejas y salientes que de otro modo no serían posibles sin deformaciones o fallos.

Impacto de los soportes en el resultado final

Calidad superficial:

- Acabado: Los soportes pueden afectar el acabado superficial del objeto, ya que las áreas donde se sujetan los soportes pueden requerir un post-procesamiento para eliminar marcas o residuos.

- Defectos: La eliminación de soportes puede dejar marcas o defectos que necesitan ser corregidos manualmente.

Detalle y precisión:

- Soportes Adecuados: Los soportes permiten la impresión de detalles finos y características complejas que, de otro modo, serían difíciles de lograr sin deformaciones.

- Sobrecarga de Soportes: Un soporte excesivo o mal diseñado puede afectar la precisión de la impresión y la alineación de las piezas.

Fuerza estructural:

- Estabilidad: Los soportes ayudan a mantener la estabilidad del modelo durante la impresión, reduciendo el riesgo de colapsos o deformaciones debido a la gravedad.

Ángulos de Saliente Recomendados en FDM y Límites Existentes

Ángulos de Saliente:

- Recomendado: En la impresión FDM, un ángulo de saliente de hasta 45 grados se considera generalmente aceptable sin soporte adicional. Los salientes que superen este ángulo pueden requerir soportes para evitar deformaciones.

- Límites: Los voladizos mayores de 60 grados generalmente requieren soportes para mantener la integridad del modelo durante la impresión, ya que las capas no tienen suficiente superficie para adherirse correctamente.

Consideraciones adicionales:

- Materiales y Configuraciones de Impresión: Diferentes materiales y configuraciones de impresión permiten imprimir voladizos más pronunciados sin soportes. Ajustar la temperatura de impresión, la velocidad y el flujo de material puede ayudar a mejorar la capacidad de imprimir voladizos.

Soporte base

En la impresión 3D, el soporte de la base y la adhesión de una pieza a la cama de impresión son cruciales para asegurar que el objeto se imprima correctamente sin deformaciones ni fallos. Una buena adhesión garantiza que la primera capa del modelo se adhiera firmemente a la cama de impresión, lo cual, a su vez, afecta la calidad y precisión general del objeto final.

Impacto del Soporte Base y la Adhesión en el Resultado Final

Calidad de impresión:

- Deformaciones: La adhesión inadecuada puede causar deformaciones o levantamiento de las esquinas del modelo, afectando la geometría y la precisión del objeto final.

- Desplazamientos: La falta de un soporte base adecuado puede causar problemas como deformaciones (encogimiento y deformación) y separación de capas.

Estabilidad y precisión:

- Movimiento del Modelo: Una pieza mal adherida puede desplazarse durante la impresión, lo que resulta en un objeto desalineado o defectos en la superficie.

- Tamaño y Forma: La precisión dimensional del objeto puede verse comprometida si el soporte base es inestable durante el proceso de impresión.

Formas Geométricas Óptimas y No Óptimas para la Adhesión

Formas geométricas óptimas:

- Superficies Planas y Anchas: Las bases con superficies planas y anchas ofrecen una mejor adhesión a la cama de impresión. Esto incluye formas como cubos, prismas y bases planas de modelos.

- Bases o Placas de Soporte: Diseñar una base ancha o una placa de soporte debajo del modelo puede mejorar la adhesión y la estabilidad, especialmente para modelos con un área de contacto pequeña.

Formas Geométricas No Óptimas:

- Puntos Pequeños: Las formas con puntos de contacto muy pequeños, como espigas o bordes delgados, tienen una peor adhesión y son más propensas a desprenderse durante la impresión.

- Ángulos Agudos: Las áreas con ángulos agudos o formas salientes pueden ser más difíciles de adherir y pueden requerir soporte adicional para mantener la estabilidad durante la impresión.

Espacio entre las partes móviles

Al imprimir modelos 3D con partes móviles, es crucial tener en cuenta el espacio adecuado entre los componentes para asegurar un funcionamiento correcto y evitar problemas mecánicos. Un espaciado adecuado ayuda a lograr un movimiento suave, previene atascos o bloqueos, y asegura la durabilidad del producto final.

Impacto del Espaciado en el Resultado Final

Funcionalidad:

- Movimiento Suave: Un espaciado adecuado garantiza que las partes móviles puedan operar de manera fluida sin fricción ni atascos. Esto es esencial para mecanismos y ensamblajes en los que las piezas necesitan moverse libremente.

- Fiabilidad Mecánica: Un espaciado adecuado ayuda a prevenir fallos mecánicos como el agarrotamiento o el desgaste excesivo, que pueden ocurrir si las piezas están demasiado ajustadas o desalineadas.

Precisión y ajuste:

- Precisión: Un espaciado incorrecto puede llevar a inexactitudes en las dimensiones finales y el ajuste de las piezas, afectando cómo se ensamblan o funcionan juntas.

- Juego y Tolerancia: El espaciado adecuado también controla la cantidad de juego o tolerancia en las partes móviles, afectando la precisión y el rendimiento del mecanismo.

Formas Geométricas y Espaciado Requerido

Formas cilíndricas:

- Rodamientos y Ejes: Para partes cilíndricas como rodamientos y ejes, se recomienda un espaciado típico de 0,1 mm a 0,3 mm alrededor del diámetro del eje. Este espaciado permite una rotación suave y evita que las piezas se atasquen.

- Mangas y Casquillos: Asegúrate de que haya suficiente espacio entre la superficie interior de la manga y la superficie exterior del eje, teniendo en cuenta tanto la expansión térmica del material como la resolución de la impresión.

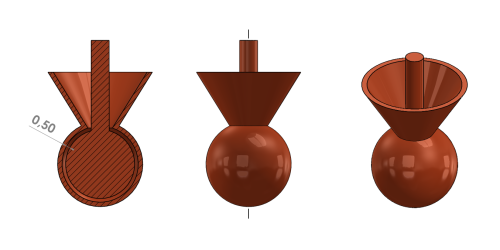

Formas esféricas:

- Juntas Esféricas y Engranajes: Para componentes esféricos como juntas esféricas o engranajes, un espacio de 0.2 mm a 0.5 mm suele ser adecuado. Este intervalo asegura que la esfera pueda encajar en el engranaje sin fricción excesiva.

- Juntas Rústicas: Para juntas básicas que giran o pivotan, puede ser necesario un espacio mayor para compensar ligeras inexactitudes en la impresión y la expansión térmica.

Otras formas geométricas:

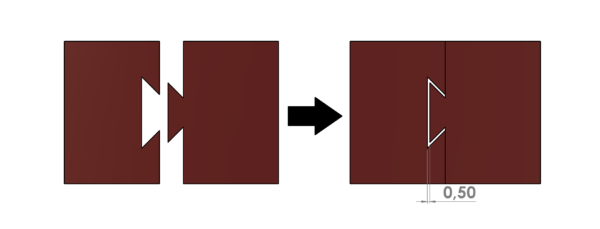

- Partes Entrelazadas: Para partes entrelazadas o deslizantes, como engranajes o deslizadores, asegúrate de dejar un espacio de al menos 0,2 mm a 0,5 mm entre las superficies móviles para acomodar la contracción del material y las imperfecciones de impresión.

- Bisagras y Articulaciones: Las bisagras y las articulaciones articuladas generalmente requieren un espacio de 0,3 mm a 0,6 mm para asegurar que funcionen de manera suave y sin atascos.

Ensamblaje

Cuando se imprimen piezas que se ensamblarán juntas, es esencial tener en cuenta el espaciado correcto entre los componentes para garantizar que encajen adecuadamente y funcionen como se espera. Un espaciado adecuado es crucial para lograr un ensamblaje preciso, prevenir desalineaciones y asegurar la facilidad de montaje.

Impacto del Espaciado en el Resultado Final

Ajuste y alineación:

- Facilidad de Ensamblaje: Un espaciado adecuado asegura que las piezas encajen con precisión sin necesidad de aplicar fuerza excesiva ni desalineamientos, lo cual es esencial para un ensamblaje y funcionamiento sin problemas.

- Precisión: Un espaciado inexacto puede llevar a huecos o ajustes demasiado ajustados, lo que afecta el rendimiento general y la estética del objeto ensamblado.

Funcionalidad mecánica:

- Precisión: Un espaciado inexacto puede llevar a huecos o ajustes demasiado ajustados, lo que afecta el rendimiento general y la estética del objeto ensamblado.

- Tolerancia: El espaciado adecuado tiene en cuenta las tolerancias del proceso de impresión 3D y las propiedades del material, asegurando que las piezas ensambladas funcionen juntas como se pretende.

Formas Geométricas y Espaciado Requerido

Formas cilíndricas:

- Pasadores y Agujeros: Para partes cilíndricas como pasadores y agujeros, se recomienda un desajuste típico de 0,1 mm a 0,3 mm alrededor del diámetro del pasador. Este espaciado asegura que los pasadores encajen suavemente en los agujeros sin atascos.

- Ejes Cilíndricos: Al diseñar ejes cilíndricos que encajen en casquillos o rodamientos, asegúrate de dejar un espacio de aproximadamente 0.1 mm a 0.3 mm para tener en cuenta la expansión del material y las tolerancias de impresión.

Cuñas y Piezas Encajables:

- Cuñas: Al diseñar cuñas o piezas cónicas que encajan entre sí, generalmente se necesita un margen de 0,2 mm a 0,5 mm. Este espacio acomoda pequeñas inexactitudes en la impresión y evita ajustes demasiado ajustados.

- Partes Encajables: For interlocking components, such as puzzle pieces or gear teeth, ensure a spacing of about 0.2 mm to 0.5 mm between interlocking surfaces to allow for easy assembly and movement.

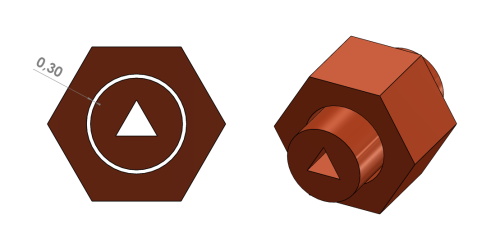

Formas Triangulares y Otras Geométricas:

- Juntas Triangulares: Para juntas o accesorios triangulares, se recomienda un espacio de 0,2 mm a 0,4 mm para asegurar una alineación adecuada y prevenir el bloqueo.

- Geometrías Complejas: Para formas geométricas complejas, como conectores personalizados o ensamblajes de múltiples partes, el espaciado debe ajustarse según el diseño y la función específicos de las piezas.

Detalles grabados y en relieve

En la impresión 3D, los detalles grabados (recesionados) y en relieve (elevados) son cruciales para añadir textura y características estéticas a los modelos. La precisión en las medidas de profundidad y ancho de estos detalles es fundamental para asegurar que sean visibles y bien definidos, y para evitar problemas de impresión.

Impacto de las Medidas en el Resultado Final

Claridad de Detalles:

- Profundidad y Ancho Apropiados: Las medidas adecuadas de profundidad y ancho aseguran que los detalles grabados y en relieve se representen claramente y no se pierdan durante el proceso de impresión.

- Detalles Definidos: Los detalles con medidas demasiado pequeñas pueden ser difíciles de imprimir con precisión, lo que lleva a características borrosas o inexactas.

Estructura y Estabilidad:

- Durabilidad: Los detalles que son demasiado profundos o estrechos pueden debilitar la estructura del modelo, haciéndolo más propenso a romperse o dañarse.

- Adhesión y Estabilidad: Los detalles muy pequeños o finos pueden no adherirse adecuadamente a la cama de impresión, afectando la estabilidad general del objeto.

Medidas Recomendadas para Detalles Grabados y Relieves

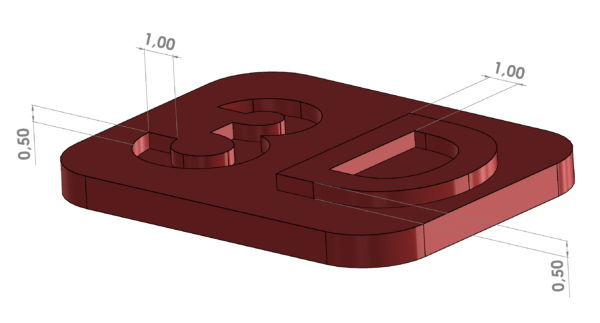

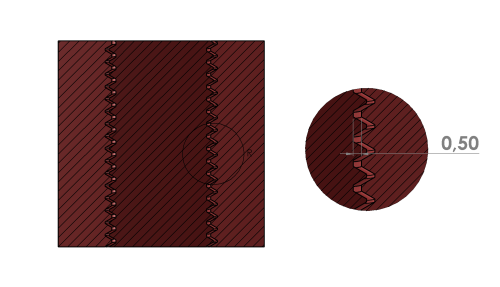

Detalles Grabados:

- Profundidad: Para los detalles grabados, la profundidad mínima recomendada es típicamente de al menos 0.5 mm a 1 mm. Profundidades menores pueden resultar en detalles poco claros o detalles que no se imprimen correctamente.

- Ancho: El ancho mínimo de los detalles grabados debe ser de al menos 0,5 mm para evitar obstrucciones o pérdida de definición. Los detalles más finos pueden ser problemáticos y requerir ajustes en el diseño.

Detalles en Relieve:

- Altura: Los detalles en relieve deben tener una altura mínima de aproximadamente 0,5 mm a 1 mm para garantizar que sean visibles y no se colapsen durante la impresión. Alturas menores que estas pueden no ser lo suficientemente robustas.

- Ancho: El ancho mínimo de los detalles en relieve también debería ser de al menos 0.5 mm. Detalles más estrechos pueden resultar en un acabado impreciso o en dificultades durante la impresión.

Roscas

Los hilos internos y externos son características comunes en los diseños 3D que requieren una precisión especial para garantizar un ajuste y funcionamiento correctos. La medición adecuada de estos hilos es crucial para el ensamblaje y uso de las piezas impresas.

Impacto de las Medidas en el Resultado Final

Ajuste y funcionalidad:

- Roscas Internas: Un diámetro demasiado pequeño puede impedir que el tornillo o la pieza roscada encaje correctamente, mientras que un diámetro demasiado grande puede resultar en un ajuste flojo.

- Roscado Externo: Un diámetro exterior incorrecto puede llevar a que un tornillo no encaje bien en la rosca interna correspondiente, afectando la funcionalidad y el ensamblaje.

Precisión y acabado:

- Definición de Roscas: Las medidas incorrectas pueden dar lugar a un acabado deficiente de las roscas, con posibles imperfecciones o distorsiones que afectan el ensamblaje.

- Tolerancias de Impresión: La precisión en las dimensiones de las roscas afecta la capacidad de la impresora para reproducir detalles finos, influyendo en el ajuste y la suavidad de la rosca.

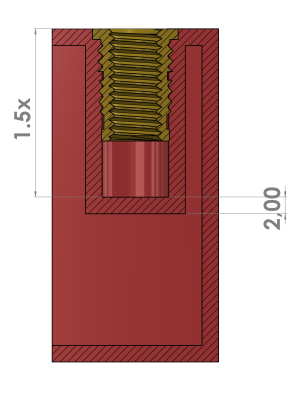

Medidas Recomendadas para Roscas Internas y Externas

Roscas externas:

- Diámetro Exterior: Para roscas externas, el diámetro debe ser ligeramente mayor que el diámetro nominal del tornillo. Una buena regla general es añadir una tolerancia de aproximadamente 0,2 mm a 0,5 mm al diámetro nominal.

- Altura del Hilo: La altura o profundidad del hilo externo debe ser suficiente para asegurar un buen agarre. Generalmente, una profundidad de 1,5 mm a 2 mm es adecuada para muchas aplicaciones, aunque puede variar según el tamaño del hilo.

Roscas internas:

- Diámetro Interior: Para roscas internas, el diámetro debe ser ligeramente menor que el diámetro nominal del tornillo para permitir un ajuste adecuado. Se recomienda una tolerancia de aproximadamente 0.2 mm a 0.5 mm por debajo del diámetro nominal.

- Profundidad de Rosca: La profundidad de la rosca interna debe ser suficiente para permitir que el tornillo se ajuste completamente, con una profundidad mínima recomendada de 1.5 mm a 2 mm. Esto asegura un buen contacto entre las roscas y un ajuste firme.

Ajuste de Inserto Roscado

Al incorporar insertos roscados en una impresión 3D, es crucial ajustar las medidas de las paredes del modelo para garantizar un ajuste preciso y duradero. Medidas inadecuadas pueden afectar la funcionalidad del inserto y la robustez del modelo final.

Impacto de las Medidas en el Resultado Final

Ajuste de inserto:

- Diámetro Interior: El diámetro interior del agujero donde se colocará el insertado roscado debe ser preciso para asegurar que el insertado encaje de manera segura sin holguras ni estar demasiado ajustado. Un ajuste incorrecto puede llevar a una sujeción deficiente o dificultades durante el ensamblaje.

- Profundidad del Agujero: La profundidad del agujero debe ser suficiente para que el inserto quede completamente a ras sin sobresalir. Una profundidad insuficiente puede resultar en un ajuste incompleto o en un inserto que no se asegura correctamente.

Integridad estructural:

- Espesor de las Paredes: Las paredes que rodean el agujero deben ser lo suficientemente gruesas para soportar la pieza insertada sin debilitar la estructura del modelo. Las paredes que son demasiado delgadas pueden causar que la pieza se rompa o deforme bajo estrés.

- Distribución de la Carga: Asegurarse de que las paredes sean adecuadas para soportar la carga y el estrés que el inserto pueda aplicar es esencial para la durabilidad del modelo.

Medidas Recomendadas para el Ajuste de Inserciones Roscadas

Diámetro Interno del Agujero

- Tolerancia: El diámetro del agujero debe ser ligeramente mayor que el diámetro exterior del insertado roscado para permitir un ajuste cómodo. Una tolerancia de aproximadamente 0.2 mm a 0.5 mm es generalmente adecuada. La tolerancia precisa puede variar según el tamaño y el tipo de insertado.

- Ajuste: Revisa las especificaciones del inserto para asegurarte de que el diámetro del agujero en el modelo esté dentro del rango recomendado para un ajuste seguro.

Profundidad de agujero:

- Profundidad Adecuada: La profundidad del agujero debe ser suficiente para que el inserto quede completamente asentado. La profundidad mínima recomendada es típicamente al menos 1.5 veces la longitud del inserto para asegurar un ajuste firme.

Espesor de pared:

- Grosor Recomendado: El grosor mínimo de las paredes alrededor del agujero debe ser de al menos 1 mm a 2 mm para garantizar la robustez del modelo. Este grosor puede variar según el tamaño del inserto y el material utilizado.

Materiales Óptimos para Inserciones Roscadas en FDM

Materiales recomendados:

- PETG: Este material es ideal para aplicaciones que requieren resistencia y durabilidad. Su buena adhesión y flexibilidad lo hacen adecuado para modelos con insertos roscados.

- Nylon: El nylon ofrece una excelente resistencia y flexibilidad, lo que lo hace útil para piezas que soportan cargas o estrés. Es ideal para insertos roscados y puede soportar el desgaste.

- ABS: El ABS es fuerte y resistente, lo que lo hace adecuado para aplicaciones estructurales. Sin embargo, su tendencia a deformarse puede requerir condiciones de impresión controladas.

Materiales Menos Recomendados

- PLA: Aunque es fácil de imprimir y económico, el PLA puede ser menos resistente a altas temperaturas y al estrés mecánico, lo que puede no ser ideal para aplicaciones que requieran insertos roscados duraderos.

IMPRESIÓN 3D DE GRAN TIRADA

Guía para preparar archivos en masa

1. Descarga e instala OrcaSlicer

Para maximizar el uso del espacio de trabajo de tu impresora 3D y enviar modelos en un solo trabajo, recomendamos utilizar OrcaSlicer.

Descarga OrcaSlicer:

- Visita el sitio web oficial de OrcaSlicer: OrcaSlicer Descarga

- Selecciona la versión adecuada para tu sistema operativo y descarga el instalador.

Instala OrcaSlicer:

- Ejecuta el archivo descargado y sigue las instrucciones del asistente de instalación.

- Una vez instalado, abre OrcaSlicer.

2. Preparación de archivos .stl con OrcaSlicer

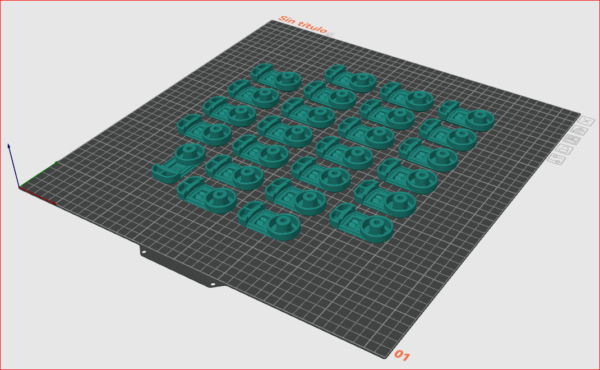

Para agrupar varios modelos en un solo trabajo de impresión y optimizar el proceso de impresión:

Editar tamaño de construcción:

Será necesario cambiar el tamaño del espacio de construcción y adaptarlo a nuestro caso: 480 mm (altura Z) x 420 mm (ancho X) x 420 mm (profundidad Y). Para ello, sigue estos pasos:

- Haz clic en la sección "Impresora"

- Haz click en "Cambiar configuración inicial"

- Cambia la "Altura imprimible" en 480 mm.

- In la "Área imprimible" ajusta, deja por defecto la forma rectangular.

- En la configuración de tamaño, cambia ámbos tamaños X e Y en 420 mm.

- Haz click en aceptar.

- Cierra la ventana.

Importación de modelos:

- Ve a la pestaña “Preparar” para abrir el área de trabajo en OrcaSlicer.

- Arrastra el archivo .stl al área de trabajo para importarlo.

Organiza los modelos:

- Navega a la pestaña auto-orientación" para ajustar la orientación de los modelos.

- Para duplicar un modelo, haz clic derecho sobre el objeto, selecciona "Clonar" y elige el número de copias que deseas. Nota: Si quieres un total de 25 piezas y ya tienes una en el espacio de trabajo, selecciona 24 como el número de copias a clonar.

- Después de clonar los modelos, ve a la pestaña “Organizar todos los objetos” para distribuirlos de manera eficiente en el espacio de trabajo. Luego, haz clic en “Organizar”.

Exportar el archivo:

- Ve a “Archivo” > “Exportar” > “Exportar todos los objetos como un único STL…” para guardar el archivo preparado.